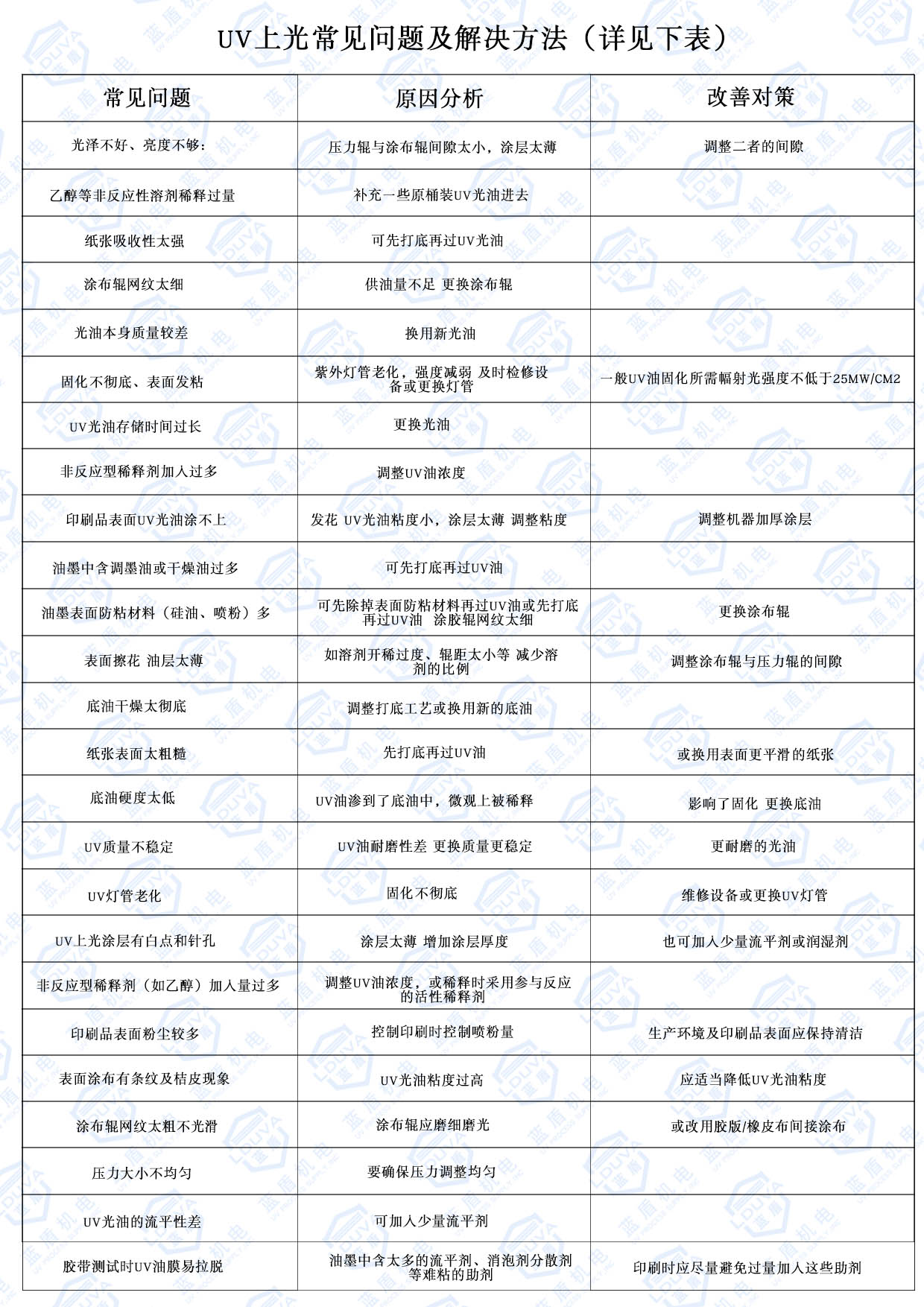

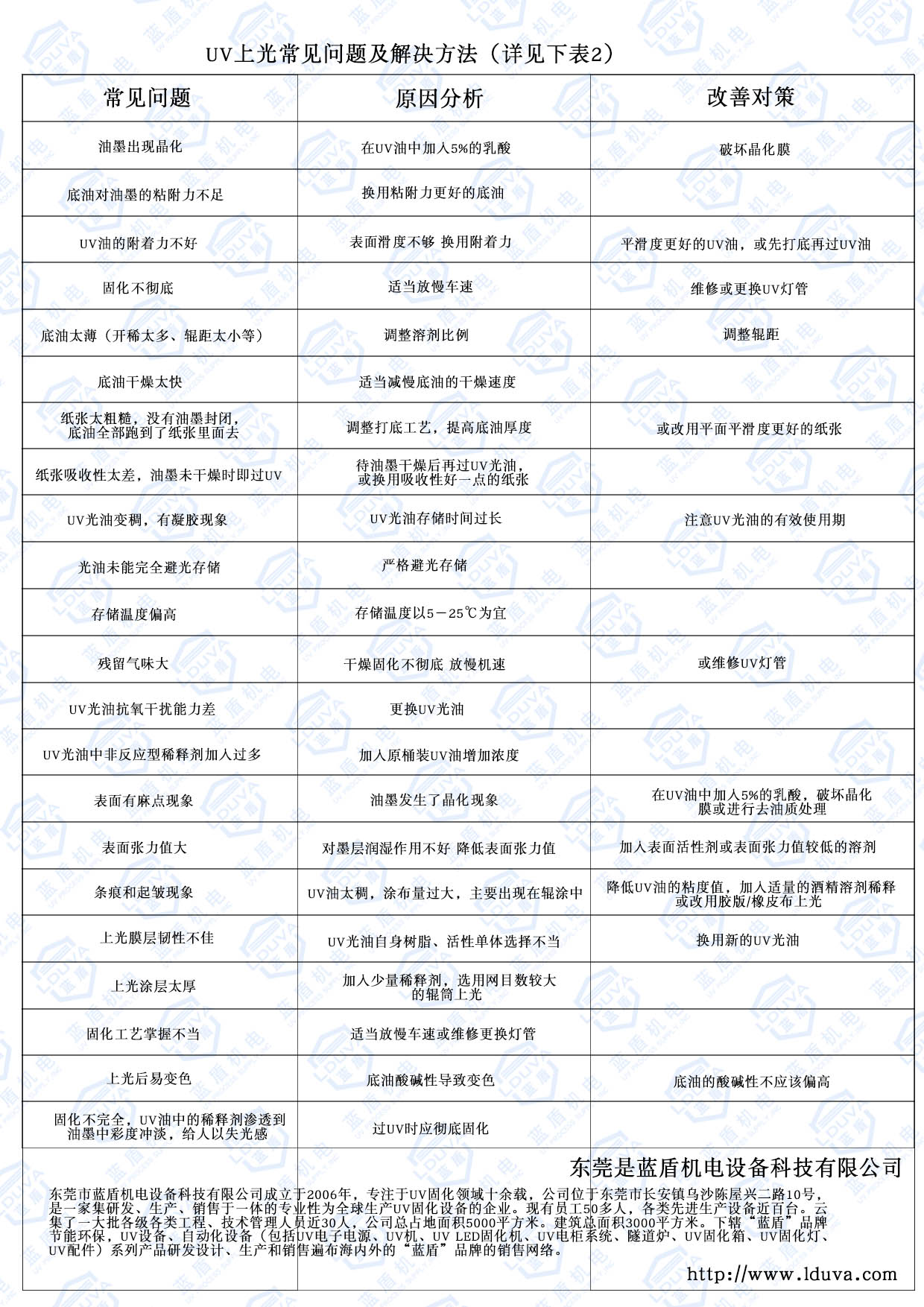

UV上光工藝常見的問題及解決方案

1.光澤不好、亮度不夠

主要原因:

1)UV光油黏度太小,涂層太薄;

2)乙醇等非反應型溶劑稀釋過量;

3)UV油涂布不均勻;

4)紙張吸收性太強;

5)網紋輥太細,供油量不足。

解決辦法:

根據紙張的不同情況適當提高UV光油的黏度和涂布量,對滲透吸收性強的紙張,可先行涂布一層底油。

2.干燥不好、光固化不徹底、表面發黏

主要原因:

1)紫外燈管老化,強度減弱;

2)UV光油存儲時間過長;

3)非反應型稀釋劑加人過多;

4)機器速度過快。

解決辦法:

在固化速度要求小于O.5S的情況下,必須保證高壓汞燈的功率一般不小于12OW/cm,燈管要及時更新,必要時加人一定量的UV光油固化促進劑,加速干燥。

3.印刷品表面UV光油涂不上,發花

主要原因:

1)UV光油部度小,涂層太薄;

2)油墨中含調墨油或干燥油過多;

3)油墨表面已晶化;

4)油墨表面防黏材料(硅油、噴粉)多;

5)涂膠網輥太細。

解決辦法:

對要求UV上光的產品印刷時必須采取相應措施,創造條件。上UV光油時適當涂厚些,必要時可通過上底油或更換特殊光油來解決問題。

4.UV上光涂層有白點和針孔

主要原因:

1)涂層太薄;

2)網紋輥太細;

3)非反應型稀釋劑(如乙醇)加人量過多;

4)印刷品表面粉塵較多。

解決辦法:

生產環境及印刷品表面應保持清潔,增加涂層厚度,也可加人少量平滑助劑。稀釋最好采用參與反應的活性稀釋劑。

5.表面涂布不勻,有條紋及桔皮現象

主要原因:

1)UV光油黏度過高;

2)涂布輥太粗不光滑;

3)壓力大小不均勻;

4)涂布量過大;

5)UV光油的流平性差。

解決辦法:

降低UV光油黏度,減少涂布量,壓力調整均勻,涂布輥應磨細磨光,可加人少量流平劑。

6.UV光油附著力不好

主要原因:

1)印刷品上油墨表面晶化;

2)印刷油墨中的輔助材料不合適;

3)UV光油本身黏附力不足;

4)光固化條件不當。

解決辦法:

印刷工藝要提前考慮上光條件,已印好的產品需要涂上增強附著力的底油。

7.UV光油變稠,有凝膠現象

主要原因:

1)UV光油存儲時間過長;

2)光油未能完全避光存儲;

3)存儲溫度偏高。

解決辦法:

注意UV光油的有效使用期,嚴格避光存儲,存儲溫度以5-25C為宜。

8.殘留氣味大

主要原因:

1)干燥固化不徹底;

2)UV光油抗氧干擾能力差;

3)UV光油中非反應型稀釋劑加人過多。

解決辦法:

UV光油干燥固化必須徹底,加強通風,必要時更換UV光油品種。

本文鏈接:

關注微信

關注微信